엔지니어링 기계 베어링의 씰과 실드는 베어링의 내부 구성 요소와 외부 환경 사이에 물리적 장벽을 제공하여 베어링을 오염 물질로부터 보호하고 효율성을 유지하는 데 중요한 역할을 합니다. 엔지니어링 기계 베어링의 성능과 수명에 기여하는 방법은 다음과 같습니다.

1. 오염 방지:

씰과 실드는 엄격한 공차에 맞게 설계된 기계적 장벽 역할을 하여 베어링 내부 구성 요소의 오염 물질을 효과적으로 배제합니다. 먼지나 부스러기와 같은 이물질이 유입되면 베어링 표면의 치수 무결성이 손상되어 조기 마모 및 고장이 발생할 수 있습니다. 엔지니어는 특수 씰과 실드를 사용하여 베어링의 지속적인 무결성을 보장하고 작동 효율성을 유지합니다.

2.윤활 유지:

적절한 윤활은 엔지니어링 기계 베어링의 수명과 성능에 기본입니다. 씰과 실드는 폐쇄형 윤활 시스템의 필수 요소로 기능합니다. 이는 베어링 내에 윤활 매체를 캡슐화하여 누출을 방지하고 롤링 요소에 윤활유가 일관되고 적절하게 공급되도록 보장합니다. 이러한 세심한 윤활 제어는 마찰, 열 및 마모를 최소화하여 베어링의 작동 수명과 효율성을 최적화합니다.

3. 부식 방지:

엔지니어링 기계 베어링은 습기와 부식제가 심각한 위협이 되는 까다로운 환경에 노출되는 경우가 많습니다. 씰과 쉴드는 부식에 강한 재료로 제작되어 산화 및 녹 형성을 강력하게 방지합니다. 밀폐형 씰을 생성함으로써 이러한 구성 요소는 습기의 유해한 영향으로부터 베어링을 보호하여 불리한 조건에서도 구조적 무결성과 작동 신뢰성을 보장합니다.

4. 정밀도 유지:

정밀 엔지니어링 기계는 구성 요소에 있어 탁월한 수준의 정확성을 요구합니다. 씰과 쉴드는 아주 작은 입자라도 베어링 어셈블리에 침투하는 것을 방지하여 이러한 정밀도를 유지하는 데 중추적인 역할을 합니다. 롤링 요소의 방해 없는 움직임을 보장함으로써 이러한 보호 구성 요소는 기계의 정확성을 보호함으로써 장비의 전반적인 효율성과 신뢰성을 유지합니다.

5. 마찰 감소:

씰과 실드는 저마찰 특성에 최적화된 재료로 제작됩니다. 이들 설계는 표면 접촉과 마찰 저항을 최소화하여 기계의 전반적인 에너지 효율성에 기여합니다. 마찰 손실을 줄임으로써 이러한 구성 요소는 기계 성능을 향상시켜 보다 원활한 작동을 촉진하고 에너지 자원을 보존합니다.

6. 소음 감소:

씰과 쉴드의 세심한 엔지니어링은 소음 감소 메커니즘까지 확장됩니다. 진동 감쇠 재료의 통합과 정밀한 설계를 통해 이러한 구성 요소는 베어링 작동 중에 발생하는 소음을 감쇠시킵니다. 이러한 소음 감소는 특히 소음 공해를 최소화해야 하는 응용 분야에서 가장 중요하며 기계의 엄격한 규제 표준 준수를 보장합니다.

7. 장수:

오염 물질을 방지하고 윤활유를 유지하며 정밀도를 유지함으로써 씰과 실드는 베어링의 수명을 크게 향상시킵니다. 마모, 부식 및 피로에 대한 강력한 방어 기능은 베어링의 서비스 수명을 연장하고 가동 중지 시간과 유지 관리 비용을 줄입니다. 세심하게 설계된 씰과 실드가 장착된 베어링은 비교할 수 없는 수명을 제공하므로 중요한 엔지니어링 응용 분야에 없어서는 안 될 요소입니다.

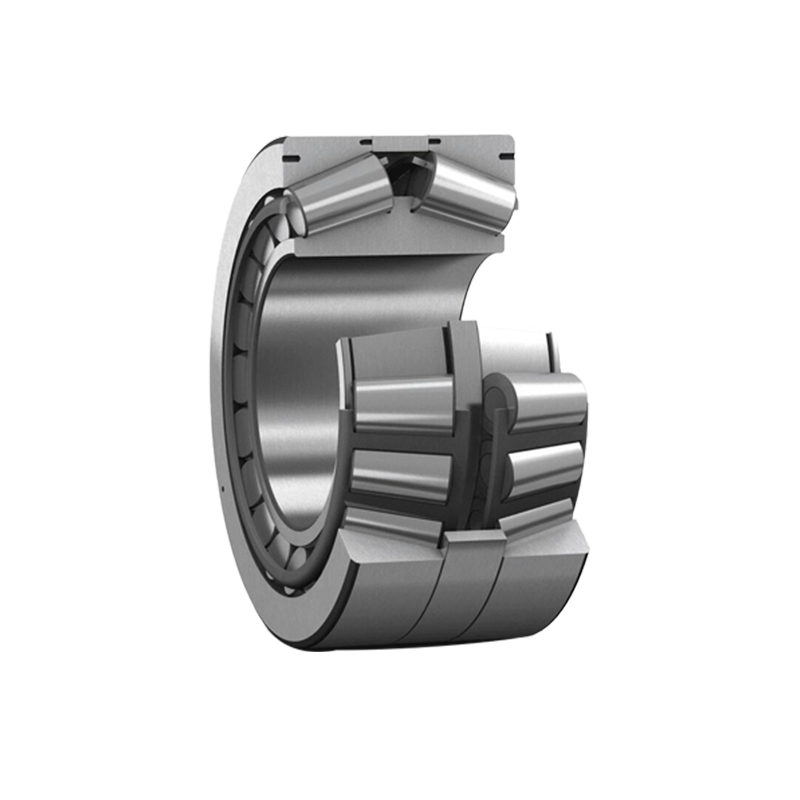

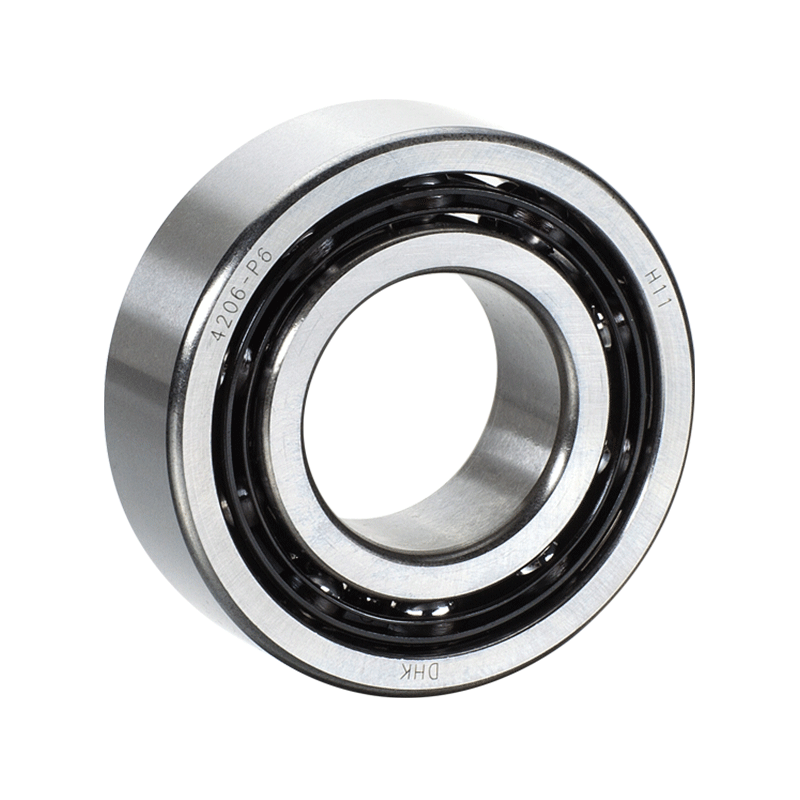

쌍을 이루는 단열 테이퍼 롤러 베어링

테이퍼 롤러 베어링은 단방향 축방향 하중만 견딜 수 있기 때문에 쌍으로 사용되는 경우가 많습니다. DHK는 필요에 따라 쌍방향 단열 테이퍼 롤러 베어링, 면간 쌍(접미사 DF), 연속 쌍(접미사 DB) 및 시리즈(접미사 DT)를 제공할 수 있습니다.