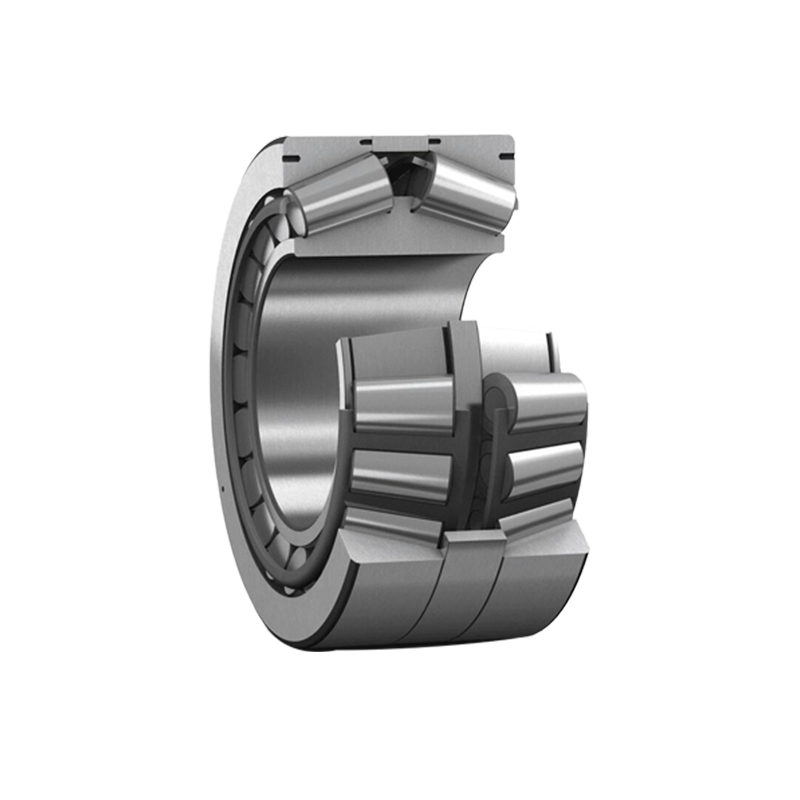

한 쌍의 단열 테이퍼 롤러 베어링 배열은 하중 전달 능력과 강성에 큰 영향을 미칩니다. 방법은 다음과 같습니다.

부하 분산: 한 쌍의 단열 테이퍼 롤러 베어링은 산업 응용 분야의 베어링 설계의 중요한 측면인 부하 분산을 최적화하기 위해 전략적으로 배열됩니다. 하중을 하나가 아닌 두 개의 베어링에 분산시킴으로써 각 베어링에 가해지는 압력이 줄어들어 마모와 피로가 최소화됩니다. 이러한 하중 공유 특성은 무거운 하중이나 동적 힘이 있는 응용 분야에서 특히 유리합니다. 균일한 분포는 조기 고장을 방지하고 베어링의 작동 수명을 연장하는 데 도움이 됩니다.

축 강성: 축 강성은 축 하중 하에서 변형에 저항하는 베어링 시스템의 능력으로 기계의 위치 정확도와 안정성을 유지하는 데 매우 중요합니다. 한 쌍의 베어링 배열은 정밀한 예압을 통해 축 강성을 극대화하도록 설계되었습니다. 한 쌍의 베어링 사이에 제어된 힘을 가함으로써 축 방향 유격이나 움직임의 가능성이 제거됩니다. 이 예압은 베어링 구성 요소 간의 지속적인 접촉을 보장하여 축 방향 힘에 대한 시스템의 저항을 효과적으로 강화하고 전반적인 강성을 향상시킵니다.

방사형 강성: 방사형 하중 하에서 편향에 저항하는 베어링 시스템의 능력과 관련된 방사형 강성은 원활한 작동을 보장하고 진동을 최소화하는 데 똑같이 중요합니다. 엔지니어들은 정렬 불량과 불균일한 하중을 최소화하여 반경 방향 강성을 최적화하기 위해 쌍 베어링 배열을 꼼꼼하게 설계합니다. 정확한 정렬 및 간격을 통해 각 베어링은 균일한 방사형 하중을 받게 되므로 국부적인 응력 집중 위험을 최소화하고 전체 베어링 시스템에 걸쳐 일관된 성능을 촉진합니다.

공차 누적: 공차 누적은 베어링 시스템 내에서 치수 변화와 제조 공차의 누적 효과를 나타냅니다. 쌍을 이루는 베어링의 경우 포지티브 정렬과 기능성을 보장하기 위해 공차 누적을 최소화하는 데 세심한 주의를 기울입니다. 베어링 치수, 장착 공차 및 조립 절차와 같은 요소를 제어함으로써 엔지니어는 정렬 불량 및 고르지 않은 하중의 위험을 완화합니다. 이러한 세심한 접근 방식은 베어링 시스템의 전반적인 강성을 향상시킬 뿐만 아니라 과도한 응력 집중으로 인한 조기 마모 및 고장 가능성을 최소화합니다.

동적 정격 하중: 베어링 시스템의 동적 정격 하중은 시간이 지남에 따라 변동하는 하중을 견딜 수 있는 능력을 나타내는 핵심 성능 지표입니다. 엔지니어는 베어링 간격, 예압 수준 및 동적 하중 조건과 같은 요소를 신중하게 고려하여 동적 정격 하중을 최대화하기 위해 쌍 베어링 배열을 최적화합니다. 각 베어링이 지정된 부하 범위 내에서 작동하도록 보장함으로써 제조업체는 동적 힘에 대한 시스템의 탄력성을 강화하고 까다로운 작동 환경에서 서비스 수명을 연장합니다.